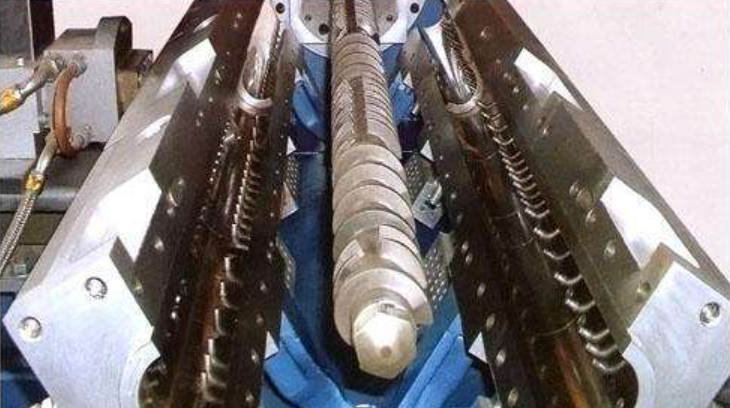

Las extrusoras de doble tornillo son las máquinas más utilizadas en el campo de los compuestos, y su rendimiento superior y su capacidad de personalización son las ventajas que las distinguen. Permiten combinar diferentes aditivos y rellenos para lograr pellets de distintas formas y propiedades con un rendimiento variable.

Si bien se puede procesar una variedad de aditivos y rellenos para la extrusión, algunos métodos de obtención de estos productos también pueden generar problemas de contaminación y bajo flujo o baja presión en muchas áreas del barril.

En un proceso continuo como la extrusión, la contaminación puede tener un efecto adverso. La purga en la extrusión suele ser más compleja que en otros procesos, y las extrusoras de doble tornillo se enfrentan a mayores desafíos debido a la mayor complejidad del sistema en comparación con una extrusora de un solo tornillo.

Primero, echemos un vistazo a los métodos de limpieza de las extrusoras de doble tornillo.

Método de limpieza de resina:

El uso de resina de poliéster o resina epoxi para la limpieza se suele utilizar para limpiar equipos nuevos o después de un tiempo de uso prolongado de la extrusora. Esto se debe a que algunos materiales permanecen en el tornillo o cilindro y se gelifican, lo que reduce la velocidad de extrusión y genera una gran diferencia de color. Este método es aplicable. Hoy en día, con el alto desarrollo de la economía de productos básicos, existe una amplia variedad de limpiadores de tornillos (materiales de limpieza de tornillos) en el mercado, la mayoría de los cuales son caros y tienen diferentes efectos.

El uso o no de limpiadores comerciales depende de los diferentes fabricantes y las condiciones de producción; las empresas de procesamiento de plástico también pueden utilizar diferentes resinas como materiales de limpieza de tornillos según sus propias condiciones de producción, lo que puede ahorrar muchos gastos para la unidad.

El primer paso para limpiar el tornillo es cerrar el tapón de alimentación, es decir, el puerto de alimentación en la parte inferior de la tolva; a continuación, reducir la velocidad del tornillo a 15-25 rpm y mantenerla hasta que el flujo de material fundido en la parte frontal del molde deje de fluir. La temperatura de todas las zonas de calentamiento del cilindro debe ajustarse a 200 °C. Una vez que el cilindro alcance esta temperatura, comience la limpieza inmediatamente.

Dependiendo del proceso de extrusión (puede ser necesario retirar el cabezal para reducir el riesgo de presión excesiva en la parte frontal del extrusor), la limpieza debe ser realizada por una sola persona: el operador observa la velocidad y el par del tornillo desde el panel de control, y la presión de extrusión para asegurar que la presión del sistema no sea demasiado alta. Durante todo el proceso, la velocidad del tornillo debe mantenerse dentro de las 20 r/min. En el uso de cabezales de baja presión, no retire el cabezal para limpiarlo primero. Detenga y retire el cabezal inmediatamente cuando el extruido se haya convertido completamente de resina de procesamiento a resina de limpieza, y luego reinicie el tornillo (velocidad dentro de las 10 r/min) para permitir que la resina de limpieza residual fluya.

Guía de desmontaje:

1. Agregue manualmente material de lavado desde el puerto de descarga hasta que el color de la tira de material extruido sea el mismo que el de los gránulos de material de lavado, detenga la alimentación, vacíe el material y detenga la rotación del tornillo extrusor de doble tornillo;

2. Abra el cabezal de la extrusora de tornillo y comience a limpiarlo;

3. Gire el tornillo extrusor de doble tornillo y retire la placa de orificio para descargar el material de lavado residual en el barril y limpiar la placa de orificio;

4. Detenga el tornillo y extraiga el tornillo para observar si está limpio. Retire manualmente el material residual. Vuelva a colocar el tornillo; añada material nuevo para eliminar el material de lavado residual del cilindro y detenga la rotación del tornillo.

- Instale la placa de orificio y el cabezal de la extrusora de doble tornillo para completar la operación de limpieza de la extrusora de doble tornillo.

Método de limpieza al fuego:

Usar fuego o asar para retirar el plástico fijado al tornillo es el método más común y efectivo en las unidades de procesamiento de plástico. Use un soplete para limpiar el tornillo inmediatamente después de usarlo, ya que en este momento absorbe el calor del proceso, por lo que la distribución del calor se mantiene uniforme. Sin embargo, nunca use una llama de acetileno para limpiar el tornillo. La temperatura de la llama de acetileno puede alcanzar los 3000 °C. Usar una llama de acetileno para limpiar el tornillo no solo dañará las propiedades metálicas del tornillo, sino que también afectará significativamente su tolerancia mecánica.

Si la llama de acetileno adquiere un color azul persistente al hornear una parte del tornillo, significa que la estructura metálica de dicha parte ha cambiado, lo que provocará una reducción de la resistencia al desgaste e incluso la aparición de abrasión entre la capa antidesgaste y la matriz, lo que puede provocar desprendimiento del metal. Además, el calentamiento local con una llama de acetileno también provocará un sobrecalentamiento en un lado del tornillo, lo que provocará su deformación. La mayoría de los tornillos están fabricados con acero 4140.HT y tienen tolerancias muy ajustadas, generalmente de 0,03 mm.

La rectitud del tornillo se mantiene generalmente dentro de 0,01 mm. Al hornearlo y enfriarlo con una llama de acetileno, suele ser difícil recuperar su rectitud original. Método correcto y eficaz: utilice un soplete para limpiar el tornillo inmediatamente después de usarlo. Dado que el tornillo absorbe el calor del proceso en este momento, su distribución térmica se mantiene uniforme.

Método de lavado con agua:

Lavado de tornillos: La lavadora de tornillos totalmente automática aprovecha la energía cinética de la rotación del agua y la fuerza de reacción del tornillo para lograr un decapado de 360 grados sin ángulos muertos. Ofrece una alta eficiencia de trabajo y no daña la estructura física del tornillo. Implementa una nueva tecnología de limpieza de tornillos de forma ecológica, eficiente y con ahorro de energía. Es adecuada para el decapado y la eliminación forzada de diversos materiales poliméricos, por lo que es una tecnología de procesamiento ecológica con un buen efecto de limpieza.

Hora de publicación: 07-jun-2024